JOMESA:

Le Système automatique d'Analyse de Pollution Particulaire

:

Analyse

de propreté technique, Les

étapes de mesure, Détection

métal – non-métal (patentée),

Modèles

du rapport,

Propreté

de l'huile

|

JOMESA HFD: Contexte des Spécifications de Propreté |

|

|

Les produits

élaborés exigent les composants propres –

dans les secteurs de l'industrie automobiliste

et aéronautique, comme dans le secteur médicinal.

La propreté est définie par l'analyse de membrane

filtrante. |

|

Dommage des roulements |

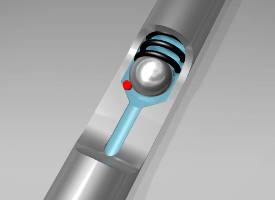

Blocage des valves |

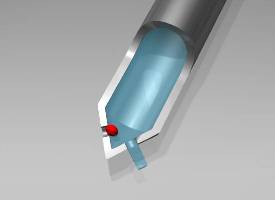

Bouchage d'injecteur |

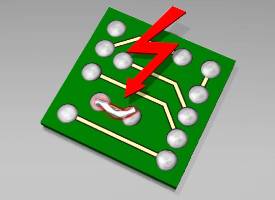

Court-circuit |

|

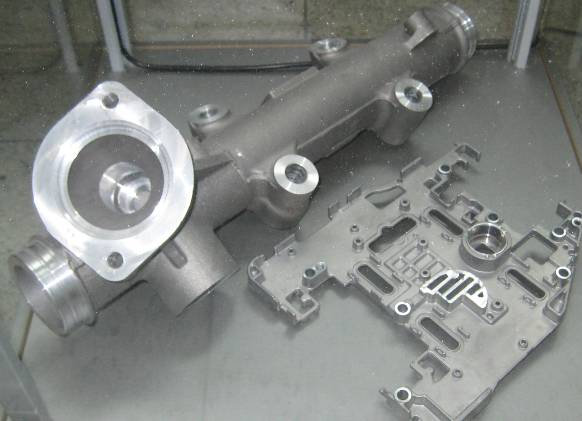

Vilebrequin, Roulements, Turbo compresseur, Piston |

ABS, Hydraulique |

Système d'injection |

PCB, Électrique |

|

|

|

|

|

JOMESA

– Galerie d'exemples

|

|

Zones

critiques de bloc moteur Rayures sur la surface frottante du piston a pour résultat : la consommation de carburant inefficace, et le volume augmenté de gaz d'échappement. |

|

|

Vilebrequins sont toujours sensibles à l'impureté, particulièrement en référence aux paliers et à la circuit d'huile sous pression. – Même si le vilebrequin est très petit comme dans une 1-piston scie à chaîne. |

|

|

Dans les voitures modernes, conforme aux directives concernant le recyclage, il faut que les coquilles de coussinets (entre vilebrequin et bloc moteur) soient sans plomb. Les coussinets sans plomb ne peuvent plus incruster des particules d'impureté. |

|

|

Toutes les composants qui apportent l'huile sous pression sont aussi sensibles envers contamination. Par ex. les vilebrequins, les pignons, les chaînes d'entraînement. Particulièrement si les composants sont soumis à la vitesse, ou s'ils constituent les interfaces entre les grandes forces. La pollution peut provoquer la défaillance du système (pire des cas). – Néanmoins elle influence certainement la silence et la longévité.

|

|

|

Aussi toutes les petites pièces lubrifiées contribuent à la pollution. Par ex. les languettes, vis. La propreté est spécifiée par rapport de nombres de particules à surface (1000 cm²). D'abord le pourcentage de contamination est évalué en relation à la surface de composant. |

|

|

Système d'injection de carburant

Ces systèmes sont très sensibles à la contamination particulaire. Ils sont aussi parmi les premières composants qui nécessitent une analyse. La taille des particules exige souvent une spécification de 200µu maximum ou moins.

|

|

|

Turbo compresseur

Dans le cas de rotations rapides, c’est à dire de milliers de tr/min, les particules contaminées sont très dangereuses. Ainsi ces systèmes sont peu tolérantes. |

|

|

ABS / ESP

C’est un des premiers dispositifs très sensibles à la pollution. Haute pression et une petite tolérance exigent la spécification précise. |

|

|

Les systèmes de servo direction travaille avec haute pression de l'huile et petites ouvertures de soupapes. Ainsi ils sont hautement sensibles à la pollution.

|

Avant d'évaluer ces composants, il faut les laver (rinçage, ultrason).

Le fluide est filtré, et la membrane filtrante est analysée.

Entrer dans le détail de l'évaluation à la page suivante : Les étapes de mesure ….